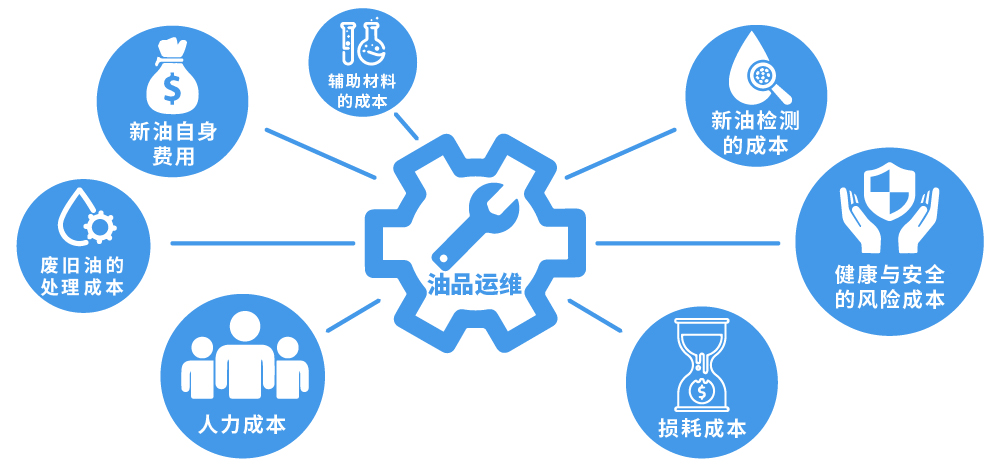

如何降低油品运维成本

在工业企业运维中,当我们习以为常地将工厂设备用油视为机器设备运转的易耗品时,很容易陷入所有这些成本和相关的环境影响都是“正常必要且不可避免”的这一误区。那到底有多少我们不知道的显性和隐性成本?我们一起来算一笔账。

新油自身费用

新油自身的价格是随着市场浮动变化的。通常矿物油较为便宜,合成油价格较贵。即便是单一的计算新油费用,我们也需要考虑库存成本、运输中转费用和存储区域的费用(包括必要的防火、防雨、通风或接地)。

新油购买流程所需的人力成本

准备招标标书、挑选备选供方、审查选择中标者、进行付款等都是购买油品的常规流程。此过程涉及多个部门的沟通协调工作,以确保公允合适的价格、适当数量的库存和质量合格的油品。

设备停机和沉积油污造成的损失

换油通常被认为是不可避免的“麻烦事”,每个机器设备在其生命周期中至少会经历若干次因为油品质量不合格导致的故障,从而不得不停机更换新油。机器故障或计划外停机所涉及的灾难性风险的成本可能从几万到数百万不等,实际金额取决于该设备关键程度和所在的行业。同时,换油会引入破坏性污染物,这些污染物是许多机器故障的根本原因;换油操作还可能搅动设备中历史沉积的清漆或污泥,有时还会导致直接的灾难性故障。

健康与安全的风险成本

工业油品是化学品,通常使用的工业油品不是很危险或有毒的,但是这样的认知仅仅对于新油是正确的,废旧油可能是非常危险和有毒的,因为它们包含了因为化学改变而生成的新的有害成分(烃分子氧化产生酸类、醛类和酮类等物质)。例如,2019年有媒体公开报道的,深圳一家机电企业包括技术员在内的多名员工莫名的患白血病,经过鉴定被证实为职业性肿瘤。这与工作人员接触到未曾预料到的变质生成有毒成分不无关系。

新油检测的成本

随着对“新油并非干净无污染”深入认识,越来越多的企业开始重视新油检测并作为标准流程规范实施。作为工厂设备科学运维的重要一环,必须坚持对新油进行取样和分析,以确保现场实际使用的油品是正确的。不管是油品取样外送到第三方实验室检测,还是在很多对油品足够重视的企业自建实验室做油品分析,都是一笔额外的工厂开支。废旧油的处理成本随着环境保护法规的更新,废油属于危废品,必须支付一笔不小的费用请有相关资质的第三方来处理废旧油。例如在上海地区,处理1000L废旧油大约需要支付3000元。

辅助材料的成本

与换油相关的常规用品(例如手套、擦拭布、固体吸收剂、取样瓶、取样软管和必须用到的油罐)的成本也会增加。

如何打造一个更加安全、更低成本且高效的解决方案?

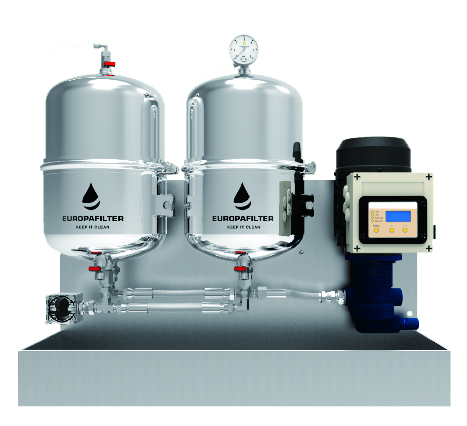

针对此行业痛点,上海未蓝推出了“瑞锘帕过滤系统”。它能让这些问题迎刃而解!请注意,这并不是一款普通的油品过滤器,而是油品问题较好的解决方案。

产品特点:

● 旁路安装,不参与主油路,无需改造现有系统

● 去污能力强,小至0.1微米的软&硬颗粒

● 去除氧化物(清漆/漆膜/油泥)

● 去除水分(溶解水,乳化水,游离水)

● 去除细菌,盐类和酸类等

● 在线自检功能,提醒滤芯更换周期

● 滤芯更换时间短,免维护

清洁所有类型的矿物油和合成油,包括:

● 压缩机油

● 涡轮机油/透平油

● 齿轮油

● 润滑油

● 液压油

● 变压器油/绝缘油

● 切削油/冷却油

● 发动机油

● 汽油/柴油

谁在使用它?

● Staoil/Equinor挪威国家石油公司

● Exxonmobil埃克森美孚

● Chevron雪佛龙

● ConocoPhillips康菲石油

● BP英国石油

● Talisman加拿大塔利斯曼

● KCADeutag英国KCA钻井公司

● OdfjellDrilling挪威奥德费尔